برای ما پیام بفرستید

اطلاعات تماس

نشانی دفتر مرکزی:

تهران، شهرک اکباتان، کوی بیمه ۳، کوچه ۶، پلاک ۱۵، واحد ۳

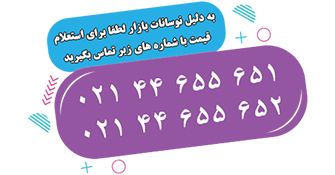

شماره های تماس:

02144655652 – 02144655651

09124500277 – 09122992435

ایمیل:

salarshimi.company@gmail.com

سالارشیمی » پلی بوتیل ترفتالات PBT

پلی بوتیلن ترفتالات یا PBT یک نوع پلیمر ترموپلاستیک است که برای ساخت قطعات پلاستیکی در صنایع خودروسازی، الکترونیک، لوازم خانگی و مصارف پزشکی استفاده میشود. این پلیمر به دلیل خواص فیزیکی و مکانیکی مطلوبی که دارد، از جمله مقاومت بالا در برابر حرارت، شکلپذیری خوب و مقاومت به خوردگی، به عنوان جایگزینی برای پلیهای سخت و زبالهای به کار میرود. با توجه به اینکه PBT در دمای بالا به راحتی پر شود، برای تزریق قطعات پلاستیکی در سیستمهای الکتریکی و الکترونیکی به کار میرود.پلی یوتیلن ترفتالات PBT یک ترموپلاستیک دارای وزن مولکولی بالا است و اولین بار توسط صنایع شیمیایی سلطنتی بریتانیا تولید شد. پلی بوتیلن ترفتالات در صنایع ساخت ساز و خودرو سازی به منظور ساخت قطعات اتومبیل، تولید قطعات الکتریکی و الکترونیکی و سایر تجهیزات با کاربردهای صنعتی مورد استفاده قرار می گیرد. مقاومت حرارتی پلی بوتیلن ترفتالات در مقایسه با پلی اتیلن ترفتالات (PET) کم تر می باشد، با این حال فرایند پذیری این ترکیب بسیار راحت تر است. PBT با وزن مولکولی کم تر، عموما در قالب گیری تزریقی به کار می رود و PBT با وزن مولکولی بیش تر در اکستروژن و قالب گیری دمشی به کار می رود. در واقع کاربرد PBT نسبت به وزن مولکولی آن می باشد. PBT دارای پایداری شیمیایی بالایی است و این امر سبب کاربرد وسیع آن در مواردی که نیازمند مقاومت حرارتی و شیمیایی توامان می باشد، هم چون فیلتر کردن شده است. پلی بوتیلن ترفتالات عموما با استفاده از ویسکوزیته ذاتی و یا سرعت جریان مذاب، مورد سنجش عملکرد قرار می گیرد. موادی که ویسکوزیته ذاتی بیش تر از یک داشته باشند، در اکستروژن و قالب گیری دمشی کاربرد خواهند داشت، در حالی که ترکیبات با ویسکوزیته پایین تر در قالب گیری تزریقی به کار می روند.

نشانی دفتر مرکزی:

تهران، شهرک اکباتان، کوی بیمه ۳، کوچه ۶، پلاک ۱۵، واحد ۳

شماره های تماس:

02144655652 – 02144655651

09124500277 – 09122992435

ایمیل:

salarshimi.company@gmail.com

PBT در مقاومت ضربه ای کمی بهتر عمل می کند و دمای گذار شیشه ای آن نیز پایین تر از PET است. این دو پلیمر در برابر آب گرم با حرارت 60 درجه سانتی گراد حساس هستند و چنانچه در محیط باز مورد استفاده قرار گیرند، بایستی از آن ها در برابر UV حفاظت شود. در پلی بوتیلن ترفتالات می توان با افزودن ترکیباتی هم چون الیاف شیشه و تالک، میزان استحکام و خواص سختی و شیمیایی مناسب تری را ایجاد کرد. همچنین می توان با افزودن سیکلوآلیفاتیک 1 و 2- دی کربوکسیلیک، میزان چقرمگی را نیز افزایش داد. غالب گریدهای متفاوت این پلیمرها انعطاف پذیر هستند. پلی بوتیلن ترفتالات در مقایسه با PET، دارای مقاومت و میزان سختی کم تری می باشد.

تتراهیدوفوران که مهم ترین محصول جانبی در تولید پلی بوتیلن ترفتالات است، به هنگام فرایند کردن آن نیز تولید می شود. در این روش، انجام واکنش تبادل استری در فشار bar 4 باعث تولید پلیمر با وزن مولکولی پایین تر در مرحله پلیمریزاسیون تراکمی می شود، اما پس از SSP پلیمری با ویسکوزیته ذاتی تقریبا 1/75 به دست می آید که تنها 0/006 مول THF دارد. هر دو روش استریفیکاسیون و تبادل استری تعادلی هستند و سرعت آن ها محدود به سرعت حذف آب و متانول می باشد، اما از آن جایی که متانول فرار تر می باشد، سرعت تبادل استری نیز بیش تر از استفریکاسیون است. تولید پلی بوتیلن ترفتالات به روش تبادل استری در چهار مرحله صورت می پذیرد. در ادامه به بررسی این مراحل پرداخته ایم :در مرحله تبادل استری، تمام DMT به بیس هیدروکسی بوتیل ترفتالات و الیگومرهایی با انتهای هیدروکسی بوتیل ترفتالات تبدیل می شود که ترکیب درصد در پلیمر به نسبت DBO به DMT وابسته می باشد. در این روش تقریبا تمام متانول از سیستم خارج می شود. در مرحله پیش پلیمریزاسیون با خارج شدن BDO، پلیمری با وزن مولکولی کم حاصل می شود. پس از پلیمریزاسیون، وزن مولکولی PBT آن چنان بالاست که می تواند در بیش از 80 درصد از کاربردها به مصرف رسد. پلیمریزاسیون سبب می شود تا حالت جامد محصول با وزن مولکولی بسیار بالا به دست آید که امکان تولید 20 درصد گرید باقی مانده پلی بوتیلن ترفتالات را ممکن می کند.

در مرحله تبادل استری که اولین مرحله از تولید است، DMT با بوتان دی ال (BDO) واکنش می دهد.

پس از پایان یافتن واکنش تبادل استری DMT، تمام DMT ها به مولکولی با گروه های انتهایی BDO تبدیل می شوند. در صورتی که قصد تولید پلیمر با وزن مولکولی بالا مد نظر باشد، بایستی از وزن مولی یک استفاده شود؛ در مرحله پلیمریزاسیون با استفاده از خلا و حرارت، BDO اضافی خارج شده و این امر محقق می گردد. هر مولکول BDO که خارج می شود، نشان دهنده پیوند دو مولکول و تشکیل الیگومر با طول بیشتر می باشد.

پر کاربرد ترین رکتور در مرحله پیش پلیمریزاسیون، رکتور دیسکی شکل افقی می باشد که افزایش سطح به حجم را به منظور تسهیل نفوذ و خروج BDO تولید شده ممکن می سازد و به این ترتیب، رسیدن به وزن مولکولی بالاتری را سبب می شود.

پلیمریزاسیون حالت جامد می تواند جرم مولکولی بالاتری را ایجاد نماید که دارای مقاومت بیش تری نیز می باشد. در این مرحله، به منظور بلورینه شدن پلیمر، آن را به صورت چیپسی در می آورند و سپس در رکتور بستر ثابت حرارت می دهند. به این ترتیب پلیمر در دمای بین دمای ذوب و دمای انتقال شیشه ای قرار گرفته و جریان گاز خنثی از بین آن عبور می کند. در نهایت با انجام واکنش، BDO که در اثر گازهای خنثی تولید شده، از سیستم خارج می شود.

اصلی ترین واکنش جانبی که در طی سنتز PBT انجام می شود، آب گیری از BDO و تبدیل آن به THF می باشد. این واکنش در مراحل ابتدایی که میزان BDO بالا می باشد، صورت می گیرد. در پایان واکنش نیز تعداد کمی از گروه های انتهایی BDO بدون حذف آب از آن، به THF تبدیل می شوند و یک گروه انتهایی اسیدی تشکیل می گردد. گروه های اسیدی انتهایی همچنین می توانند با گروه های هیدروکسی واکنش دهند و سبب افزایش جرم مولکولی و تشکیل آب گردند. حضور گروه های اسیدی در پلیمر نهایی، سبب می شود تا خوردگی فلزات در تماس با محصول بیش تر گردد.

کاتالیزورهای بسیاری وجود دارند که به منظور کاهش تولید THF، در طی فرایند به کار می روند. استفاده از این کاتالیزورها که غالبا تیتانیوم به عنوان ماده اصلی در آن به کار می رود، به مقدار بسیار کمی در فرایند است که می توان در محصول نهایی از آن چشم پوشی کرد. کاتالیزورهای مورد استفاده در پلی استریفیکاسیون ارگانوتیتانیوم یا ارگانوقلع با ترکیبی از هر دو می باشد. از ترکیبات تیتانیوم می توان به تیتانیوم تترابوتوکساید، تترامیل تیتانات و … اشاره کرد. همچنین ترکیبات قلع نیز شامل تترااتیل تین، تری اتیل تین هیدروکسید و … می باشند. از بین تمام مواردی که ذکر شد، غالبا از ترکیبات تیتانیوم تتراتوبوکساید استفاده می شود. میزان مورد استفاده کاتالیزور عموما از 0/005 تا 0/5 درصد وزنی است که ترجیحا 0/01 تا 0/1 درصد وزنی پلی استر نهایی استفاده شده و نسبت مولی 4، 1-بوتان دی ال و ترفتالیک اسید بین 1/2 تا 2 انتخاب می شود.

از جمله گریدهای مختلف PBT می توان به پلی بوتیلن ترفتالات با پیچش اندک، پلی بوتیلن ترفتالات چقرمه شده، گرید تزریق، رزین گرید دیرسوز، پلی بوتیلن ترفتالات پر شده با الیاف شیشه و… اشاره کرد.

ترکیب پلیمر با پلی بوتیلن ترفتالات یک روش رایج و کارآمد است که می تواند ترکیبات جدیدی را تولید کند و نیازهای خاص و متنوعی را برآورده سازد. کاربرد پلیمرهای مخلوط بر انواع همگن ترجیح داده می شوند، چرا که می توانند مزایای بیشتری به همراه داشته باشند .برای نمونه، پلی بوتیلن ترفتالات نیمه کریستالی، برخی معایب همچون میزان مقاومت پایین در برابر ضربه و قدرت ذوب کم را دارد. بنابراین می توان آن را با انواع پلیمرهای پلی اتیلن همچون پلی اتیلن با چگالی بالا (HDPE) ، پلی اتیلن با چگالی کم (LDPE) ، پلی اتیلن خطی با چگالی کم (LLDPE) و پلی پروپیلن (PP) مخلوط کرد تا مواد ترموپلاستیک ایجاد شود. این ترکیبات عموما در صنایع بسته بندی به مصرف می رسند.

از کاربرد این مخلوط می توان به موی مسواک اشاره کرد. به منظور بازیافت نیز، این مخلوط بایستی در فیبر پلی آمید و فیبر پلی بوتیلن ترفتالات دسته بندی شود. پس از جدایی، پلی آمید به دلیل هزینه بالا، معمولا مجددا مورد استفاده قرار می گیرد.

بر اساس نتایج تحقیقات، ترکیب این دو پلیمر با استفاده از روش پخت لیزر انتخابی (SLS) می تواند با روش فاز مایع پخت شود. محققان HDPE را با یک هسته سفت و سخت پلی آمید ۶ / پلی بوتیلن ترفتالات بررسی کرده اند. نتیجه به این صورت بود که قدرت نمونه مخلوطی از سه ماده مختلف، دو برابر بیشتر از HDPE خالص است. مشاهدات ریزساختار نشان می دهد که افزودن پلی بوتیلن ترفتالات و پلی آمید ۶ باعث ایجاد ذرات پراکنده هسته ای در یک ماتریس HDPE می شود که عامل اصلی سخت شدن HDPE می باشد.

طی یک پژوهش، پلی یورتان ترموپلاستیک و نانو ذرات رس در PBT با یکدیگر ترکیب شدند تا خصوصیات ضربه و مقاومت در برابر کشش را بهبود بخشند. در نهایت ترکیب این دو پلیمر، سازگاری مناسبی را نشان داد و به طور قابل توجهی نیز، میزان مقاومت در برابر ضربه افزایش یافت. با این حال، مقاومت کششی و مدول الاستیک کاهش یافت. نانو ذرات رس در این ترکیب توانستند خصوصیات کششی را بهبود بخشند. تعادل خصوصیات کششی و ضربه ای در سیستم نانوکامپوزیت PBT و TPU با رس (80/20/3) پیدا شده است. به علاوه، در ترکیب PBT و TPU که در اثر ذوب شدن ایجاد گشته، انعطاف پذیری، رفتار بلوری و مکانیسم سخت شدن مخلوط های PBT و TPU بررسی صورت گرفته و در نتیجه آن، افزودن TPU به بهبود سختی مخلوط کمک می کند.

تحقیقات درباره این ترکیب نشان داد که مقادیر بالاتر برای مدول خمش و مقاومت کششی بیان شده توسط نمونه 90/10 PA-12 / PBT اثر سخت شدن ذرات PBT در ماتریس PA-12 را نشان می دهد. بنابراین

می توان گفت کاربرد بالقوه در ساخت 90/10 PA-12 / PBT با سختی بالا و مقاومت در برابر خستگی است.

تحقیقات نشان داده که این ترکیب می تواند بهبود قابل توجهی در خصوصیات فیزیکی و مکانیکی را به هنگام افزودن PBT 2-5wt داشته باشد.

تحقیقات نشان داده است که پلی اتیلن با چگالی بالا HDPE از جمله مناسب ترین موادی است که می تواند خواص PBT را بهبود بخشد. با این حال این ترکیب به دلیل عدم اتصال PBT و HDPE بر روی سطح این دو ماده، ناسازگار است و خواص مکانیکی پایینی را به دنبال دارد.

با در نظر داشتن خواص بسیار مناسب این پلیمر از جمله مقاومت حرارتی بالا، خزش، مقاومت شیمیایی مناسب و فرایند پذیری راحت می توان کاربردهای بسیاری برای آن در نظر گرفت. از آن جایی که در حال حاضر، این ترموپلاستیک با پلی آمید در رقابت می باشد، بیش ترین میزان مصرف PBT را می توان به رزین های ترموپلاستیک و پلاستیک های مهندسی شده نسبت داد. بنابراین بیش ترین کاربرد پلی بوتیلن ترفتالات، در صنایع خودرو سازی، وسایل الکتریکی و الکترونیکی و تجهیزات ارتباطی می باشد. کشورهای تولید کننده این محصول چین و ترکیه می باشند. با در نظر گرفتن خواص الکتریکی بسیار مناسبی که پلی بوتیلن ترفتالات دارد، بیش از نیمی از تقاضای این پلیمر، در صنایع الکتریکی و الکترونیکی می باشد.

از PBT در ساخت تجهیزات پزشکی و خانگی نیز به وفور استفاده می شود. علاوه بر این، گرید پر شده پلی بوتیلن ترفتالات با الیاف شیشه نیز بخش بزرگی از فروش را به خود اختصاص داده است. میزان مصرف پلی بوتیلن ترفتالات در سال 2012 در حدود 830 هزار تن بوده است، پیش بینی میزان مصرف آن در سال 2025، حدود 1650000 تن می باشد.

مجموعه سالارشیمی با سال ها تجربه در زمینه فروش مواد پلیمری و شیمیایی توانسته منبع معتبر و قابل اعتمادی برای شما باشد. در این مقاله سعی کردیم اطلاعات کاملی را در مورد پلی بوتیلن ترفتالات PBT در اختیار شما علاقه مندان قرار دهیم. امیدواریم این مطالب برای شما مفید واقع گردد و از مطالعه آن لذت کافی برده باشید. برای تهیه پلی بوتیلن ترفتالات می توانید با کارشناسان ما در تماس باشید و در صورت لزوم از ایشان راهنمایی های لازم را دریافت کنید.

با سپاس از همراهی شما عزیزان