امروزه نقش مهم ظروف یک بار مصرف در زندگی انسان و سایر صنایع برکسی پوشیده نیست. انواع مختلفی از ظروف پلاستیکی و مشتقات آن مانند نایلون، ظروف یک بار مصرف، بطری و …. در زندگی روزمره ما نقش دارند. ممکن است این سوال برای شما نیز ایجاد شود که این ظروف چگونه و طی چه فرآیندی تولید می شوند. در این مطلب قصد داریم شما را با فرآیند تولید این ظروف آشنا کنیم.

منظور از ظروف پلاستیکی چیست؟

منظور از ظروف پلاستیکی ظروف یک بار مصرفی چون لیوان، بطری، بشقاب، قاشق، چنگال، نایلون و… هستند که از انواع مختلفی از پلیمر ها به ویژه پلی پروپیلن (PP) ساخته می شوند. پلی پروپیلن یکی از انواع ایمن ترین پلیمر ها برای تولید انواع ظروف پلاستیکی بوده که جهت تماس با مواد غذایی مورد تایید سازمان FDA است. ظروف تولید شده از پلی پروپیلن دارای مقاومت حرارتی بسیار بالایی است بنابراین شما قادر خواهید بود که غذای داخل این ظروف را با استفاده از مایکروویو گرم کنید. در ادامه با روند تولید این ظروف همراه با شما عزیزان هستیم.

انواع روش های قالب گیری در تولید ظروف پلاستیکی

فرآیند تولید قطعات و ظروف پلاستیکی با استفاده از دستگاه ها و تجهیزات مختلف و طی فرآیند قالب گیری انجام می گیرد. جهت تولید انواع مختلف ظروف پلاستیکی از جمله بطری های تو خالی، قطعات پلاستیکی خودرو، ظروف یک بار مصرف و … از سه روش قالب گیری استفاده می شود که در ادامه به آن ها اشاره خواهیم کرد:

1.قالب گیری دمشی

علت نام گذاری این قالب گیری این است که پس از قرار گرفتن مواد اولیه داخل قالب جهت ایجاد فضای خالی داخل بطری بادی داخل آن دمیده می شود که داخل بطری را نیز به شکل قالب در آورد. در نهایت پس از خشک و خنک شدن بطری آن را از داخل قالب جدا می کنند. امروزه از روش قالب گیری دمشی جهت تولید ظروف پلاستیکی تو خالی مانند بطری های یک بار مصرف آب معدنی استفاده می شود.

2. قالب گیری تزریقی

از این روش جهت تولید انواع مختلف ظروف پلاستیکی مانند بطری های تو خالی، سبد های میوه، سپر پلاستیکی خودرو، سایر قطعات پلاستیکی خودرو و… است. طی این روش با استفاده از دستگاهی به نام دستگاه تزریق مواد اولیه به صورت مذاب داخل قالب شده و پس از خشک و خنک شدن از آن جدا می گردد. روش قالب گیری تزریقی به نسبت سایر روش ها کارآمد تر بوده و بیش تر مورد استفاده قرار می گیرد.

3. قالب گیری فشاری

قالب گیری فشاری نیز مانند قالب گیری تزریقی یکی از روش های پر کاربرد جهت تولید انواع ظروف پلاستیکی است که اغلب به منظور تولید لاستیک و ترموست از آن استفاده می شود. طی این روش مواد اولیه در حفره زیرین قالب قرار گرفته و با اعمال فشار و گرما توسط فک بالایی دستگاه به شکل قالب در می آید.

سیستم های به کار رفته در تولید ظروف پلاستیکی

به طور معمول فرآیند تولید و ساخت ظروف یک بار مصرف و پلاستیکی در همه کارخانجات به یک شکل است اما گاهی مواد اولیه استفاده شده و تجهیزات به کار گرفته شده در ساخت این ظروف ممکن است با هم تفاوت هایی داشته باشد. به طور کلی جهت ساخت ظروف پلاستیکی از دو روش نیمه فرمینگ و ترمو فرمینگ استفاده می شود که در ادامه به تشریح این روش خا خواهیم پرداخت.

تولید ظروف پلاستیکی با استفاده از سیستم نیمه فرمینگ

در این نوع سیستم تولید تمامی فرآیند های آماده سازی و ساخت محصول داخل یک دستگاه واحد انجام می گیرد. در ابتدای شروع این فرآیند مواد اولیه به صورت گرانولی در اختیار کاربر قرار دارند که این مواد باید توسط بخشی از دستگاه به نام اکسترودر به ورق گرم تبدیل شوند. اکسترودر در واقع بخشی از یک دستگاه صنعتی است که به صورت محفظ و ماردون شکل بوده و نقش آن هدایت مواد گرانولی با استفاده از نیروی مکانیکی و گرمایی است که سبب می شود این مواد گرانولی در هنگام خروج با فشار از انتهای دستگاه به صورت خمیری یا نواری از آن خارج شوند. اکسترودر از سه ناحیه به نام ناحیه تغذیه (Feed zone)، ناحیه تراکم و فشردگی (Compression zone) و ناحیه اندازه گیری تشکیل شده است. امروزه از دستگاه اکسترودر در سطح وسیعی از تولیدات صنعت پلاستیک و لاستیک مورد استفاده قرار می گیرد. در ادامه فرآیند تولید پس از خروج ورق گرم از انتهای دستگاه اکسترودر پیش از سرد شدن و یکنواخت شدن مواد ورق آن را داخل دستگاه پرس قرار داده و در زیر قالب عملیات فرم دهی نوع ظروف مورد نظر تولید می شوند.

تولید ظروف پلاستیکی با استفاده از سیستم ترموفرمینگ

سیستم ترموفرمینگ نوعی خط تولید است که از سیستم نیمه فرمینگ کارآمد تر و پیشرفته تر بوده و مواد تولیدی حاصل از آن بسیار با کیفیت تر از سیستم نیمه فرمینگ است. طی این فرآیند برخلاف سیستم نیمه فرمینگ از دو دستگاه مجزا برای تولید ظروف پلاستیکی مورد استفاده قرار می گیرد. دستگاه اول نقش تبدیل مواد اولیه گرانولی به خمیر یا رول گرم را داشته و دستگاه دوم نقش پرس و تولید ظروف را بر عهده دارد. همان گونه که گفته شد این روش یکی از پیشرفته ترین و امروزی ترین روش ها جهت تولیدات مواد پلاستیکی بوده که از فشار مثبت هوا جهت وارد نیرو به ورق گرم شده جهت شکل دهی و قالب گیری استفاده می کند. علاوه بر تولید ظروف پلاستیکی و یک بار مصرف از سیستم ترمو فرمینگ جهت تولید قطعات پلاستیکی و داشبورد خودرو، جداره داخلی یخچال، محفظه نگهداری تخم مرغ و… نیز استفاده می شود. استفاده از سیستم ترمو فرمینگ به نسبت نیمه فرمینگ همراه با مزایای بسیاری است که در ادامه به آن ها اشاره خواهیم کرد.

مزایای استفاده از سیستم ترموفرمینگ

همان گونه که پیش تر اشاره شد سیستم ترموفرمینگ یکی از جدیدترین و با کیفیت ترین سیستم ها جهت تولیدات ظروف پلاستیکی است که به نسبت سیستم نیمه فرمینگ دارای مزایای بسیاری است. از جمله مزایای سیستم ترمو فرمینگ می توان به موارد زیر اشاره کرد:

• در سیستم ترمو فرمینگ می توان از مواد پلیمری مختلفی مانند پلی اتیلن (PE)، پلی پروپیلن (PP)، وپت (PET)، پی وی سی (PVC) و … در ساخت ظروف پلاستیکی استفاده کرد. این در حالی است که در سیستم نیمه فرمینگ تنها از مواد پلی استایرن جهت ساخت ظروف پلاستیکی استفاده می شود.

• در سیستم ترمو فرمینگ می توان از انواع مختلفی از پلیمر ها جهت ساخت مواد پلاستیکی استفاده کرد در حالی که محدودیت استفاده از مواد پلی استایرن در سیستم نیمه فرمینگ احتمال بروز سرطان را در صورت استفاده از ظروف تولید شده بالا می برد. در حالی که در سیستم ترموفرمینگ امکان استفاده از پلیمر های بی خطر وجود دارد. تحقیقات نشان داده است که ظروف ساخته شده از پلی استایرن در صورت گرم شدن مواد سمی را به غذای داخل ظرف آزاد می کنند که سرطان زا است.

• در سیستم ترمو فرمینگ دمای قالب و فشار اعمال شده در فرآیند شکل دهی به اندازه سیستم نیمه فرمینگ بالا نبوده و همین عامل سبب شده تا قالب های شکل دهی حرارتی در سیستم ترمو فرمینگ از نظر زمانی و اقتصادی به صرفه باشد.

• با توجه به تولید مواد پلی پروپیلن (PP) در پتروشیمی های مختلف کشور ایران می توان گفت که این پلیمر به راحتی در دسترس بوده و از نظر قیمت نوسانات بسیار کمی دارد. پلی پروپیلن به نسبت پلی استایرن دارای قیمت مناسب تری بوده و به همین دلیل است که امروزه از این پلیمر به صورت گسترده ای در ساخت انواع ظروف پلاستیکی یک بار مصرف استفاده می شود و از آن جایی که استفاده از PP جهت ساخت ظروف پلاستیکی فقط با استفاده از روش ترمو فرمینگ امکان پذیر است به کارگیری این روش در صنعت پلاستیک سازی علاوه بر تضمین سلامت سبب صرفه جویی در قیمت ها نیز خواهد شد.

• تولید ظروف پلاستیکی در سیستم ترمو فرمینگ با استفاده از دو دستگاه مجزا انجام می شود. همان گونه که پیش تر توضیح داده شد دستگاه اول نقش تولید رول یا ورق از گرانول را به عهده داشته و دستگاه دوم نقش پرس ورق تولید شده و قالب گیری را به عهده دارد. استفاده از دو دستگاه مجزا طی تولید می تواند با مزایای زیادی همراه باشد. یکی از مزیت های آن صرفه جویی در زمان و بالا تر رفتن روند تولید ظروف پلاستیکی در مقایسه با استفاده از یک دستگاه در روش نیمه فرمینگ است و از دیگر مزایای آن می توان به این موضوع اشاره کرد که محصول تولیدی حاصل از دستگاه اول (رول یا ورق) خود به تنهایی می تواند به عنوان یک محصول نهایی جهت مصارف کارخانجات بسته بندی فرم سیل یا پوشه های پلاستیکی، کارت تلفن و …. به فروش رود که این امر در سیستم نیمه فرمینگ به دلیل استفاده از یک دستگاه امکان پذیر نیست.

• در سیستم ترمو فرمینگ با توجه به کیفیت دستگاه ورق تولید شده دارای یکنواختی خوبی بوده و همین عامل سبب تولید ظروف پلاستیکی با وزن و اندازه های یکسان خواهد شد که این عامل نیز سبب می شود تا کاربر با خیال راحت بتواند از دستگاه های اتوماتیک جمع کن برای جمع آوری ظروف تولید شده استفاده کند بنابراین می توان گفت که استفاده از سیستم ترمو فرمینگ همراه با رعایت بهداشت در بسته بندی ظروف با استفاده از دستگاه و کاهش دخالت نیروی انسانی است این در حالی است که در روش نیمه فرمینگ از نیروی انسانی جهت جمع آوری ظروف تولیدی استفاده می شود.

در سیستم نیمه فرمینگ ورق تولیدی در یک دستگاه و با محدودیت نورد می شود. این در حالی است که در سیستم ترمو فرمینگ ورق تولید شده در دستگاه مجزا و بدون محدودیت تولید و نورد می گردد که این عامل امکان تولید ظروف پلاستیکی با تیراژ سه تا چهار برابر را به نسبت روش نیمه فرمینگ فراهم می کند.

مواد مختلف استفاده شده در تولید ظروف پلاستیکی

امروزه پلیمر های مختلفی در فرآیند تولید ظروف پلاستیکی مورد استفاده قرار می گیرند. به عنوان مثال بطری نوشابه های گاز دار از پلیمری به نام پلی اتیلن تترا فتالات، شیشه شیر کودکان از پلی کربنات پی وی سی PVC، ظروف یک بار مصرف بسته بندی لبنیات از پلی اتیلن (PE)، پلی پروپیلن (PP) و پلی استایرن (PS) و هم چنین در ساخت بیش تر ظروف پلاستیکی یک بار مصرف از پلیمر های پلی پروپیلن و پلی استایرن استفاده می شود. یاد آوری این نکته ضروری است که در سیستم نیمه فرمینگ از پلیمر پلی استایرن (PS) مورد استفاده قرار می گیرد این در حالی است که در سیستم خط تولید ترمو فرمینگ می توان از سایر پلیمر ها برای تولید مواد و ظروف پلاستیکی استفاده کرد.

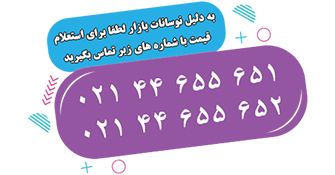

قیمت دستگاه های مورد نیاز برای راه اندازی خط تولید ظروف پلاستیکی چگونه است؟

امروزه از دستگاه های مختلفی جهت تولید ظروف پلاستیکی استفاده می شود که هر کدام دارای قیمت های خاص خود هستند. قیمت این دستگاه ها به مواردی چون کشور سازنده دستگاه، کیفیت و مرغوبیت قطعات به کار رفته در دستگاه، ظرفیت تولید دستگاه، سرعت انجام کار در دستگاه، گارانتی و خدمات پس از فروش بستگی دارد. جهت اطلاع از قیمت دقیق دستگاه های تولیدی ظروف پلاستیکی می توانید با مراکز تولید کننده و عرضه کننده این دستگاه ها در ارتباط باشید.

جمع بندی

در این مطلب با معرفی دو روش تولید ظروف پلاستیکی و بررسی مزایای روش ترمو فرمینگ به نسبت نیمه فرمینگ به راحتی می توان دریافت که تولید ظروف پلاستیکی با استفاده از روش ترموفرمینگ هم از نظر اقتصادی به صرفه تر است و هم ظروف با کیفیت تر و مرغوب تری را تولید می کند و احتمال سرطان زایی را نیز کاهش می دهد. هم چنین ظروف پلاستیکی با استفاده از روش ترموفرمینگ با استفاده از مواد گیاهی نیز قابل تولید هستند که این موضوع این روش را به محبوب ترین روش تولید ظروف پلاستیکی در بین طرفداران محیط زیست تبدیل کرده است.

شرکت سالار شیمی

شرکت بزرگ سالار شیمی یکی از معتبر ترین مراکز است که تجربه زیادی در زمینه فروش، عرضه و واردات مواد شیمیایی صنعتی و مواد اولیه پلیمری دارد. این شرکت مواد اولیه ساخت ظروف پلاستیکی را با کیفیت بسیار بالا وارد کرده و آن را با مناسب ترین قیمت و با هدف جلب رضایت مشتریان عرضه می کند. سالار شیمی یکی از مطمئن ترین مجموعه های وارد کننده مواد اولیه بوده که می توانید به راحتی به آن اعتماد کنید.